- Описание применяемой компанией технологии домостроения

- Сборно-монолитная технология СМКД

- Особенности устройства фундаментов при строительстве зданий по технологии СМКД

- Особенности монтажа по технологии сборно-монолитного каркасного домостроения при возведении жилых зданий

- Особенности проектирования с применением технологии СМКД

- Основные элементы, применяемые в сборно-монолитном каркасном домостроении

- Особенности разработки конструктивной схемы зданий с применением технологии СМКД

- Преимущества сборно-монолитного каркасного домостроения

- Обоснование экономической целесообразности применения СМКД в качестве альтернативы монолитному домостроению

Как показал многолетний и беспрецедентный по масштабам опыт стран Европейского Союза, применение технологии СМКД экономически оправданно и целесообразно для строительства зданий практически любого назначения. Мы не ставим своей целью убеждать своих партнеров в преимуществах данной технологии перед другими, однако рекомендуем обратить на нее внимание, оценить ее достоинства, попробовать найти недостатки, и, если у вас возникают вопросы, мы всегда готовы их обсудить.

Описание применяемой компанией технологии домостроения

В последние годы стало очевидным, что сборное крупнопанельное домостроение (кпд) ввиду своей устаревшей материалоемкой и энергоемкой технологии стало неконкурентоспособным. В настоящее время себестоимость панельного дома вплотную приблизилась к себестоимости монолитного. Таким образом, из двух главных преимуществ кпд – быстроты и дешевизны – остается только скорость строительства, которая у монтажной сборки существенно выше по сравнению с монолитными работами. Однако монолитное строительство, которое позволяет создавать оригинальный облик зданий и делать гибкую планировку квартир, с учетом климатических условий в большинстве регионов России, не сможет стать по-настоящему массовым ввиду своего относительно дорогого технологического процесса, высокой трудоемкости и невозможности оптимизации временных затрат в процессе производства. В Российской Федерации все эти недостатки нивелируются путем привлечения низкоквалифицированной и малооплачиваемой рабочей силы из ближнего зарубежья, практически повсеместными нарушениями технологии бетонирования, особенно в зимнее время, и использованием самых дешевых вариантов опалубки, как правило, в ущерб качеству. Но строительство низкокачественного жилья, конечно, не решит проблемы, а, учитывая всевозрастающий дефицит рабочей силы, дороговизну кредитных ресурсов, снижение среднезимней температуры в последние годы, вопрос замещения кпд на более современные индустриальные системы домостроения с каждым годом становится все более актуальным.

В то же время, несмотря на практически полную остановку в крупных региональных центрах заводов КПД, на их базе постепенно начинает восстанавливаться промышленное производство сборных железобетонных домостроительных конструкций на основе использования современных проектно-конструктивных и технологических решений, более эффективных и экономичных, чем производство панелей.

Речь идет о каркасных сборно-монолитных технологиях, которые взяли многие положительные свойства полносборных конструкций и ряд преимуществ монолитных.

Как правило, этот тип зданий характеризуется рамной или рамно-связевой структурой и узлами «колонна-ригель» или «колонна-диск перекрытия».

Специфика этих конструкций заключается в разделении функций несущего сборно-монолитного каркаса, обладающего повышенной сейсмостойкостью, и самонесущих стен (как ограждающих внешних, так и перегородочных, внутренних) из легких энергоэффективных материалов, привязываемых к межэтажным перекрытиям, что дает возможность проектировать оригинальные здания и осуществлять свободную планировку квартир.

Главным преимуществом этих технологий является резкое сокращение расхода железобетона по сравнению с сериями из сборных стеновых панелей и монолитными вариантами домостроения. Современное промышленное производство сборных железобетонных элементов позволяет изготавливать их с высоким качеством и точностью. В свою очередь, это дает возможность за 1 месяц монтировать 3-4 этажа независимо от погодных условий, приближаясь тем самым к скорости монтажа панельного дома.

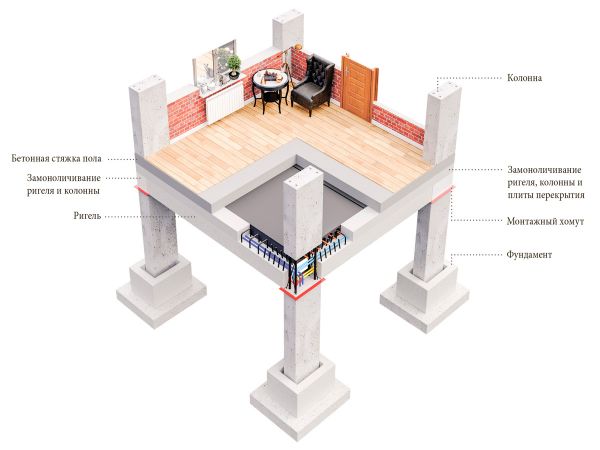

Основой сборно-монолитных технологий является несущий каркас, состоящий из трех основных железобетонных элементов: вертикальных опорных колонн, предварительно напряженных ригелей и плит перекрытия. Узел соединения «колонна-ригель-плита» является монолитным. Весь каркас собирается без применения сварки. Применение сборно-монолитного каркаса возможно также в сейсмических районах (до 10 баллов). Эта возможность обеспечивается неразрезными сборно-монолитными дисками перекрытий и жесткостью соединительного узла (колонна-ригель-плита). Наружные и внутренние стены являются не несущими, а только ограждающими, что позволяет применять для их изготовления любые облегченные строительные материалы, удовлетворяющие требованиям СП по теплотехнике и современным архитектурно-планировочным решениям.

Сборно-монолитная технология позволяет собирать каркасы с большими пролетами между колоннами, что дает возможность свободно планировать расположение помещений на этажах как в ходе строительства, так и во время эксплуатации. Индивидуальный расчет сечений несущих элементов в зависимости от их месторасположения в каркасе обуславливает малый расход металла при производстве железобетонных изделий. Полная заводская готовность элементов каркаса позволяет при его возведении практически полностью отказаться от электросварочных работ, существенно снизить энергоемкость строительства, расход материалов на строительной площадке, сроки строительно-монтажных работ и, в конечном счете, обуславливает низкую себестоимость жилья по сравнению с другими строительными технологиями.

Проведенный анализ показал, что новая технология позволяет до 40% уменьшить вес несущих конструкций, их материалоемкость. Так, для возведения 45 тыс. кв. м жилья нужно произвести в заводских условиях всего лишь 8 тыс. куб. м различных элементов. Для сравнения: в панельном домостроении, где несущими являются стены зданий, на такую площадь потребовалось бы выпустить 36 тыс. куб. м железобетонных изделий, а это значит, что затраты и численность рабочих возросли бы в несколько раз.

Применение в домостроении сборно-монолитного каркаса имеет много преимуществ. По сравнению с другими технологиями расход арматуры снижается в 3-4 раза. Универсальность элементов позволяет использовать их при любых архитектурных решениях. Это создает большие возможности перепланировки помещений на стадии проектирования, в ходе строительства и даже в период эксплуатации зданий, так как стены не являются несущими, главное, чтобы незыблемым оставался сам каркас.

Метод открывает возможности для строительства высотных зданий, при этом высота этажа ограничений не имеет и зависит только от прочностных характеристик колонн. Сборно-монолитный каркас может с успехом применяться не только для строительства жилых домов высотой до 25 этажей, но и общественных, производственных и административно-бытовых зданий. Быстрая переналадка оборудования под запросы рынка позволяет применять любые архитектурно-планировочные решения.

При эффективном управлении строительным процессом каркасная технология может снизить цену 1 м² на 25%.

По данной технологии можно будет строить не только жилые дома, но и торговые центры, промышленные многоэтажные здания, многоярусные стоянки.

Сборно-монолитная технология СМКД

Впервые эта технология была запатентована во Франции компанией «SARET», под именем которой и получила распространение по всему миру. В настоящее время правопреемниками данной технологии являются французская корпорация КР1 и британский инвестиционно-строительный холдинг Douhty&Hanson. В России усилиями специалистов нашего проектного управления, технология в течение последних 10 лет была кардинально модернизирована и получила распространение под названием СМКД (сборно-монолитное каркасное домостроение).

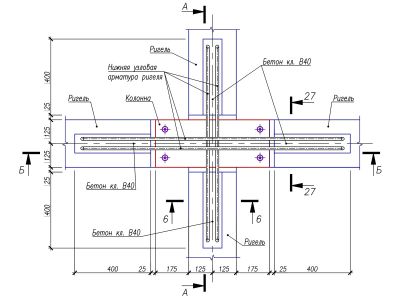

В основе конструктивной системы СМКД лежит классическая рамно-связевая система колонн, ригелей и перекрытий из многопустотных преднапряженных плит. В данной технологии по проведенным расчетам объем монолитного бетона составляет 10-12% от общего объёма бетона.

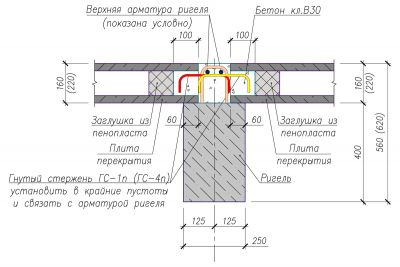

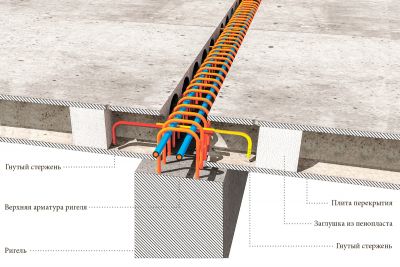

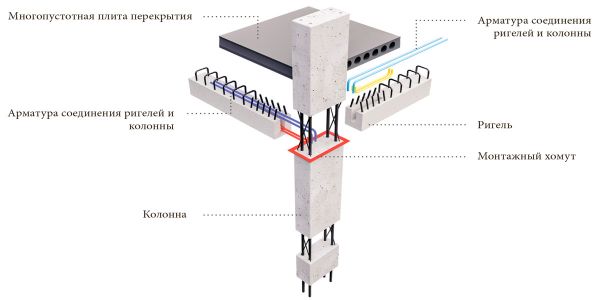

Сборные предварительно напряжённые ригели сечением от 200x200 мм и более служат рёбрами монолитного перекрытия, с которым сопрягаются выпусками арматуры. Расчётным сечением ригеля является тавр, полкой которого служит перекрытие. Материал ригелей – тяжёлый бетон класса В30. Для продольного армирования применяется канат К7 12 мм или арматура класса A-V (АТ-800).

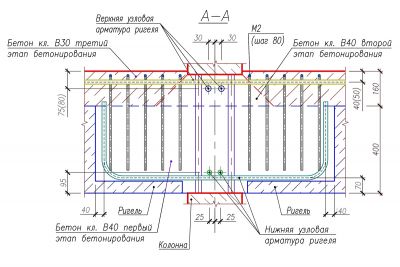

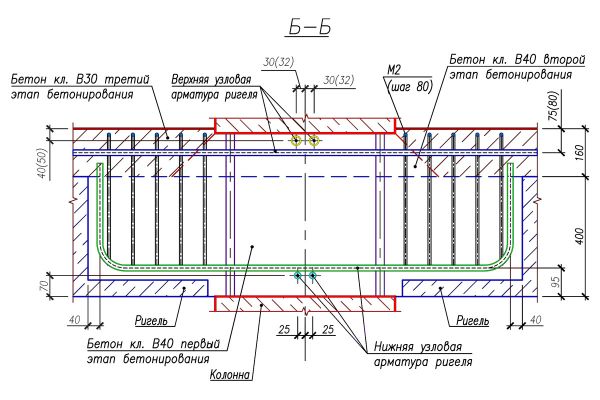

Для придания жесткости узлу соединения ригеля с колонной через тело колонны пропускаются дополнительные арматурные стержни. Замоноличивание узла сопряжения производится бетоном класса В30.

Универсальность заводских стендов позволяет изменять сечение и длину выпускаемых ригелей практически без каких-либо ограничений.

Перекрытие состоит из предварительно напряжённых ж/б плит толщиной 160 или 220 мм. Материал плит – тяжёлый бетон кл. В25, В30. Продольное армирование проволока Вр-II диаметром 5 мм. При бетонировании узлов плиты-опалубки, включая и ригели, подпирается системой инвентарных опор.

Наружные стены могут быть различной конструкции. Возможна передача веса стен на каркас (при навесных стенах). Стены могут быть и самонесущими, передающими нагрузку на фундаменты, минуя каркас. Свобода в выборе конструкции стен позволяет применять сборно-монолитную технологию в различных климатических условиях.

Гибкая технология изготовления элементов каркаса, позволяющая применять ж/б изделия любой длины, не накладывает ограничений на планировку зданий. Шаг колонн сечением 250x250 мм при ригелях сечением 250x200 мм может быть от 1,5 до 7,5 м.

Оптимальная нагрузка на колонну составляет от 120 до 450 т. При увеличении пролётов и нагрузок, увеличивается сечение элементов каркаса. Сечения колонн позволяют использовать скрытый вариант стыковых ж/б элементов с конструкциями наружных стен и перегородок.

Высота этажа ограничений не имеет и зависит только от прочностных характеристик колонн, поэтому применение каркаса возможно для зданий различного назначения: жилых, общественных, производственных административно-бытовых. Весь каркас собирается без применения сварных соединений!

Особенности устройства фундаментов при строительстве зданий по технологии СМКД

Большинство инновационных решений, разработанных и внедренных в домостроительной системе СМКД, в первую очередь, направлены на снижение материалоемкости, а, следовательно, веса зданий. Как следствие, удельная статическая нагрузка на фундаменты значительно снижается, по сравнению с панельными зданиями вдвое, а с монолитными – как минимум на 30%. Этим объясняется возможность применения при строительстве объектов по технологии СМКД облегченных вариантов фундаментов даже для зданий высотой более 30 м. Поэтому, например, 10-этажные жилые дома строятся на отдельно стоящих монолитных ростверках, а более высотные дома проектируются с плитными фундаментами, даже если характеристики грунтов основания далеки от идеала.

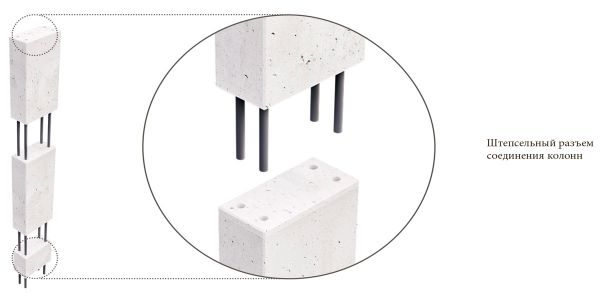

В случаях, когда использование технических помещений техподполья является экономически целесообразным и диктуется нехваткой, к примеру, парковочных мест на прилегающей к строящемуся дому территории, стыковка колонн с фундаментами осуществляется не только путем применения подколонников стаканного типа, что сводит на нет некоммерческое использование технических помещений, но и традиционным для СМКД штепсельным способом. При этом сечение монолитного полнотелого подколонника сопоставимо с сечением самих колонн, а стыковочные отверстия в ростверке формируются путем интеграции в армокаркас подколонника 4-12 стальных труб длиной 500 мм сечением 32-50 мм. В холодное время года стыковочные отверстия могут формироваться непосредственно в теле монолитной плиты.

Армирование фундаментных плит имеет свои особенности, обусловленные конструктивной схемой каркасных зданий, априори подразумевающей точечную нагрузку. В частности, в монолитных фундаментных плитах не предусматривается сплошная верхняя арматурная сетка, горизонтальное армирование в верхней зоне присутствует только вдоль осей, проходящих через точки приложения статических нагрузок. В тех же случаях, когда инженерно-геологические условия на площадке строительства не оставляют альтернативы свайным фундаментам, забивка свай осуществляется только группами (кустами) непосредственно в точках приложения основных нагрузок.

Особенности монтажа по технологии сборно-монолитного каркасного домостроения при возведении жилых зданий

Численность бригады монтажников, занятой на возведении конструкций сборно-монолитного каркаса жилого дома, определяется несколькими факторами, которые, в свою очередь, зависят от особенностей проекта.

Оптимальная площадь монтажного поля для работы под одним башенным краном должна составлять не менее 700 квадратных метров, что сопоставимо с двумя блок-секциями (подъездами) жилого дома, этот показатель проверен временем, при этом численность бригады в смену продолжительностью 8-12 часов составляет 10-12 человек, не считая инженерно-технических специалистов. Кроме того, в случае, если изготовление арматурных изделий организуется непосредственно на объекте строительства, состав бригады увеличивается на 2 человека.

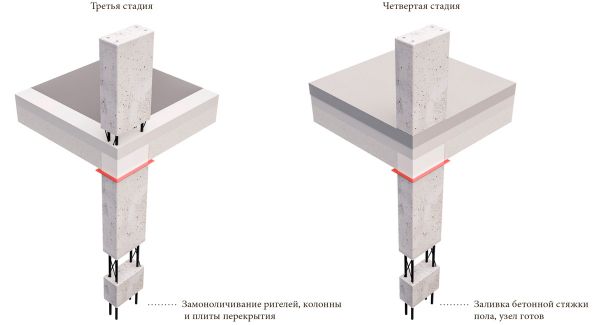

При этом бригада выполняет монтаж всех сборных элементов каркаса и перекрытий, включая сборные шахты лифтов, лестничные марши и балки, вентблоки в стадии завершенного строительства в объеме 3000 квадратных метров общей площади в течение 30 календарных дней, то есть месяца. Таким образом, темп возведения каркаса жилого дома составляет 3-5 этажей ежемесячно, что вполне сопоставимо со скоростью строительства крупнопанельных домов широко распространенных серий. Последовательность монтажных операций при этом выглядит следующим образом:

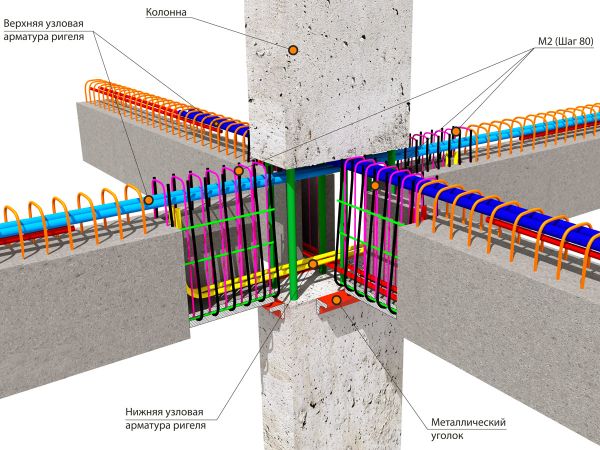

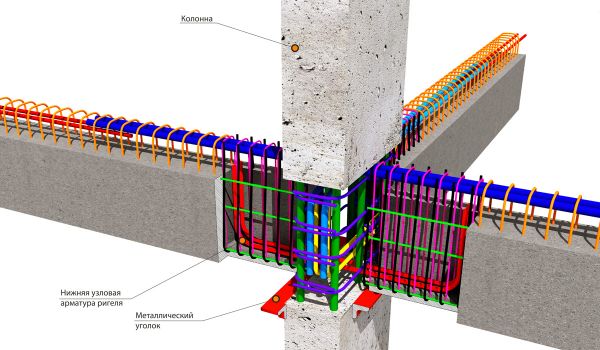

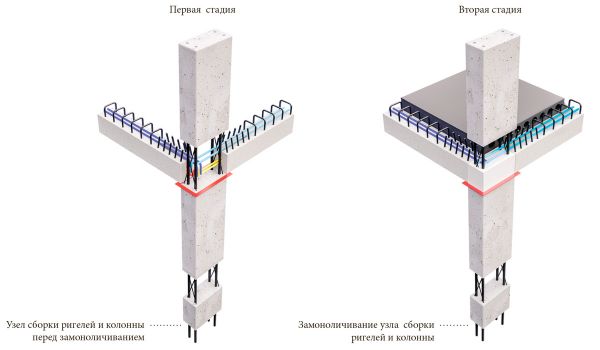

1. Звено монтажников в сопровождении сотрудника геодезической службы путем пропуска выпусков арматуры монтируемых колонн в монтажные отверстия в теле нижестоящих колонн или ростверков устанавливает многоярусные колонны, фиксируя их в проектном положении при помощи винтовых инвентарных подкосов в количестве не менее 2 штук на каждую колонну. При этом жесткая фиксация осуществляется благодаря наличию в конструкции завершенных монтажом перекрытий, специально предназначенных для этих петлевых арматурных выпусков и монтажных хомутов, жестко фиксируемых на теле колонны непосредственно перед монтажом. Подкосы по отношению друг к другу устанавливаются под углом 90 градусов. Непосредственно перед монтажом в монтажные отверстия нижестоящих колонн инъекцируется клеевой состав на основе эпоксидных смол с живучестью не менее 2 часов. Для центровки колонн в проектное положение в стык колонн в горизонтальном положении укладывается металлическая пластина размерами 100х100х8 мм. После геодезической поверки положения колонн в пространстве и их фиксации при помощи подкосов оставшиеся просветы между торцами колонн заделываются при помощи жесткого раствора М150. Подъем колонн в вертикальное положение осуществляется при помощи специальной самозахватывающей траверсы, надеваемой на верхнюю часть монтируемой колонны непосредственно перед ее монтажом.

Нормативная продолжительность времени на монтаж одной колонны составляет не более 40 минут.

2. Сотрудник геодезической службы в соответствии с альбомом КЖ выставляет на боковых поверхностях колонн высотные отметки для монтажа ригелей. При помощи передвижных монтажных площадок звено из 2 человек устанавливает на тело колонн специальные жестко фиксируемые с помощью винтовых стяжек хомуты, на которые затем укладываются ригеля, которым таким образом придается проектное положение. Одновременно под ригеля устанавливаются инвентарные монтажные стойки с унивилками в верхней части и дополнительными тройными опорами в нижней части в количестве не менее 2 штук на каждый ригель. В течение стандартной 8-часовой смены бригада осуществляет монтаж 75-80 ригелей.

3. В узлах сопряжения «колонна-ригель» монтажники устанавливают легкую опалубку из листового металла толщиной 2-3 мм, фиксируя ее элементы при помощи инвентарных струбцин.

4. В узлы стыковки колонн и ригелей устанавливаются элементы нижнего пояса узловой арматуры, фиксируемой при помощи вязальной проволоки.

5. Далее производится бетонирование узлов бетоном марки М400, при этом последующий прогрев бетонной смеси в узле для ускорения набора прочности бетона может осуществляться и в летнее время. Заполнение узлов бетоном осуществляется под верхнюю кромку ригелей, при этом в теле колонн остается просвет, равный толщине перекрытия.

6. После набора прочности бетона в узлах сопряжения до нормативной величины демонтируется узловая опалубка, однако инвентарные стойки под ригелями демонтируются не ранее, чем через 30 календарных суток, т. е. до набора прочности бетона, обеспечивающего безопасность дальнейшего ведения строительно-монтажных работ.

7. Звено монтажников устанавливает в монтажное положение плиты перекрытия, опирая их на ригеля на 25 мм, если проектом предусмотрено применение несъемной плиты-опалубки или многопустотной плиты с выпусками арматуры, либо на 125 мм, если применяется обычная многопустотная плита. В первом варианте одновременно с монтажом плит устанавливаются инвентарные стойки из расчета 1 шт. на 2 кв. метра с применением монтажных балок, устанавливаемых параллельно ригелям, на которые происходит опирание монтируемых плит.

Бригада из 5 человек в течение стандартной 8-часовой смены осуществляет монтаж 65-70 плит.

8. Далее путем пропуска арматурных стержней через тело колонн и петлевые выпуска ригелей устанавливается верхняя узловая арматура в узлах сопряжения колонн и ригелей, одновременно производится дополнительное армирование (в варианте с применением несъемной плиты-опалубки) перекрытий в узлах сопряжения «плита-ригель» и «плита-плита». Параллельно устанавливается консольная опалубка по краям перекрытий с последующей установкой армокаркасов монолитных консольных выпусков перекрытий.

9. Бетонируются верхние участки узлов сопряжения колонн и ригелей тяжелым бетоном М400, затем происходит укладка укрывочного слоя бетона по перекрытиям и бетонирование консольных выпусков перекрытий. Толщина укрывочного слоя составляет 80-100 мм. В случае, если проектом предусмотрены перекрытия с применением многопустотных плит, бетоном заполняются только торцевые стыки плит.

10. Если этажность строящегося здания составляет более 7 этажей, непосредственно после монтажа колонн производится монтаж сборных диафрагм жесткости, соединяемых с колоннами либо посредством дуговой сварки закладных элементов, либо путем бетонирования стыков «диафрагма-ригель» с предварительным армированием узла сопряжения, при этом в примыкающих к узлу поверхностях колонн и диафрагм имеются петлевые выпуска арматуры, через которые перед бетонированием пропускаются дополнительные арматурные стержни.

Из краткого перечня монтажных операций, выполняемых на строительной площадке, становится понятным, что монтаж несущих конструкций в системе СМКД требует наличия серьезных навыков, поэтому допуск к самостоятельной работе в составе комплексной бригады осуществляется после 12-месячной стажировки в качестве разнорабочего 2-го разряда.

Наша компания располагает опытом обучения персонала наших заказчиков навыкам и приемам монтажа, другими словами, одной из услуг, предлагаемой нашей компанией является шефмонтаж сборно-монолитного каркаса на объекте Заказчика.

В среднем обучение персонала Заказчика занимает от 6 до 8 месяцев, сроки зависят от первоначальной квалификации обучаемых сотрудников в части, касающейся опыта работы при монтаже каркасных конструкций вне зависимости от их типа.

Для обучения бригады численностью 25 человек, что более чем достаточно для работы под двумя башенными кранами как минимум, мы направляем группу из 8-10 инженерно-технических сотрудников и монтажников 5 разряда, каждый из которых возглавляет звено обучаемых специалистов из персонала Заказчика. Кроме того, в таких случаях мы предлагаем нашим Заказчикам услуги по комплектации его строительной организации специальной технологической и монтажной оснасткой.

При строительстве объектов вышеуказанного назначения, как правило, применяются ригеля пролетом 9-16 метров, что требует наличия у занятой на производстве бригады монтажников дополнительной специальной оснастки, а именно:

- специальной монтажной траверсы для монтажа ригелей в комплекте с капроновыми тросами-чалками, так как вес ригеля может составить до 8 тонн, и он из-за увеличения площади боковой поверхности становится подвержен ветровым нагрузкам

- телескопических передвижных монтажных площадок высотой до 8 метров для выполнения работ по армированию и бетонированию узлов сопряжения колонн и ригелей

- усиленных монтажных стоек грузоподъемностью 4 т

В целом же алгоритм монтажа ничем не отличается от вышеописанных технологических приемов, принятых на вооружение при возведении каркасов при строительстве жилых домов.

Особенности проектирования с применением технологии СМКД

Основным преимуществом технологии СМК является то, что она позволяет реализовывать любые архитектурно-планировочные решения, а также обеспечивает высокую скорость строительства из железобетонных конструкций высокой заводской готовности, объединив в себе тем самым основные преимущества монолитного домостроения и сборного домостроения, при этом исключив из строительного процесса распространенные недостатки. Однако следует учитывать, что при проектировании объектов в СМКД существуют специфические особенности. Другими словами, проектирование сборно-монолитных каркасных зданий требует от исполнителей серьезных навыков и опыта в работе с конструктивными и технологическими решениями, многие из которых в других вариантах домостроения попросту не применяются.

Основными нормативными документами, регламентирующими технические решения, применяемые в сборно-монолитном каркасе, являются:

- СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения».

- Пособие к СНиП 2.03.01-84 «Проектирование железобетонных сборно-монолитных конструкций».

В целом проектирование сборно-монолитных конструкций аналогично проектированию полностью монолитных или сборных конструкций, но при этом возникают специфические требования по обеспечению прочности контактных стыков сборных элементов с монолитными участками, которое выполняется путем проверочных расчетов прочности подобных стыков. В СМКД применяются несколько вариантов стыков, зависящие от вида поверхности сборного элемента – гладкой, особо гладкой, шероховатой, шпоночной.

При этом конструкции чертежей, разработанные нашими специалистами, позволяют также обеспечить прочность стыков при продольном сдвиге.

Кроме этого, обязательно выполняются поверочные расчеты на дополнительное армирование, обеспечивающее нейтрализацию нагрузок, возникающих в изделиях при перевозке и монтаже в проектное положение. Задача, решаемая нашими специалистами при этом, – обеспечить минимизацию потерь арматуры либо ее участие в работе элемента в период эксплуатации.

Основные элементы, применяемые в сборно-монолитном каркасном домостроении

Колонны сборные железобетонные, многоярусные. Сборные железобетонные колонны изготавливаются из тяжелого бетона класса В30 - В40 и могут быть сечением от 200х200 до 600х600 мм с шагом 50 мм. Армирование колонн выполняется из арматуры класса А500С по ГОСТ Р 52544-2006. Колонны выполняются многоярусными, при этом высота этажа может варьироваться от 1700 мм до 14000 мм. В местах примыкания ригелей на уровне перекрытий предусматриваются участки с оголенной арматурой, усиленной гнутыми арматурными стержнями. Для подъема и монтажа в проектное положение предусматриваются петлевые выпуски и строповочные отверстия. Стык колонн между собой по вертикали осуществляется за счет введения арматурных выпусков верхней колонны в каналы, расположенные в нижней колонне, которые непосредственно перед монтажом заполняются полимера-цетатным раствором.

Ригели сборные железобетонные предварительно напряженные.

Сборные предварительно напряженные ригели изготавливаются из тяжелого бетона класса В30 и армируются канатами диаметром 12 мм класса К7 по ГОСТ 13840-68. Поперечная арматура применяется в виде замкнутых хомутов класса А400 по ГОСТ 13840-68, выступающих в верхней зоне ригеля в виде петлевых выпусков, обеспечивающих с помощью соединительных элементов связь ригеля с плитой перекрытия. После омоноличивания поверхности плиты образуется тавровое рабочее сечение. При этом сборный ригель является ребром тавра, а его верхней полкой служит примыкающий участок плиты перекрытия.

В торцах сборного элемента ригеля выполняются пазы для установки арматурных связей сопряжения с колонной, которые при установке ригеля в проектное положение заполняются мелкофракционным бетоном класса В30. Ширина ригеля варьируется от 200 мм до 500 мм в зависимости от типа применяемой в конструкции плиты, соответственно ширина полки ригеля, предназначенной для опирания плит, составляет 25, 60, 90, 120 мм.

Длина ригеля в жилых домах может иметь максимально допустимый размер 7500 мм, в промышленных и общественных зданиях применяются ригели до 18000 мм, при этом их сечение может достигать размера 400х600. Ригели на концах могут иметь поверхности с углом до 45 градусов, что позволяет формировать эркеры, углы поворота зданий и т.п. Кроме того, ригели могут быть консольными, выпуск консоли может составлять до 2500 мм.

Плиты перекрытий

В зависимости от назначения объекта в СМКД широко применяются два типа перекрытия:

- перекрытие с применением многопустотной плиты

- реже перекрытие с использованием плиты-опалубки

В отдельных случаях, когда требования по наличию свободного пространства под поверхностью перекрытий являются жесткими, перекрытия могут быть и полностью монолитными безригельными.

Конструкция перекрытий с применением многопустотных плит является великолепным решением для зданий и сооружений промышленного и общественного назначения, где, как правило, при проектировании принимается несложная схема расположения колонн и геометрия фасадов, а также для объектов жилого назначения, к которым не предъявляются особые требования к архитектурной выразительности и пластике фасадов. При этом возможно применение многопустотных плит шириной от 600 до 1500 мм, длиной от 1500 до 10400 мм, толщиной 160, 180, 220, 260, 300 мм.

Сцепление монолитного бетона со сборной плитой осуществляется за счет шероховатой поверхности плиты, выполняемой в заводских условиях.

Технология изготовления несъемной плиты-опалубки позволяет обеспечить выпуск плит шириной до 2500 мм и длиной до 9000 мм, при этом геометрия плит может иметь абсолютно любую форму.

За счет небольшого веса и малого расхода в конструкции плиты легко доставляются на значительные расстояния без значительного роста расходов на транспорт.

При изготовлении плиты-опалубки в них формируются монтажные отверстия шириной до 500 мм и длиной до 1200 мм для прохождения вертикальных инженерных коммуникаций и вентканалов. За счет особенностей сопряжения узла «ригель-плита» после укладки укрывочного слоя бетона на поверхность несъемной плиты-опалубки образуется жесткий неразрезной диск перекрытия.

Диафрагмы жесткости

При проектировании объектов свыше 8 этажей для компенсации воздействия ветровых нагрузок возникает необходимость в диафрагмах жесткости. Для увеличения скорости монтажа в СМКД широко применяются сборные железобетонные диафрагмы жесткости.

Стандартным решением для них является наличие петлеобразных выпусков арматуры на торцевых поверхностях, призванных обеспечить надежное соединение с примыкающими колоннами, имеющими такие же выпуски армирования на обращенных к диафрагме поверхностях. Места сопряжения колонн с ригелями замоноличиваются тяжелым бетоном класса В30.

Как правило, диафрагмы при разработке конструктивной схемы проектируемого здания располагаются в лестнично-лифтовом узле.

Толщина диафрагм обычно применяется не более 160 мм, в диафрагмах могут при этом располагаться дверные проемы. В случае невозможности применения сборных железобетонных диафрагм жесткости применяется монолитная диафрагма жесткости с интегрированным в тело бетона армированием колонн и ригелей.

Особенности разработки конструктивной схемы зданий с применением технологии СМКД

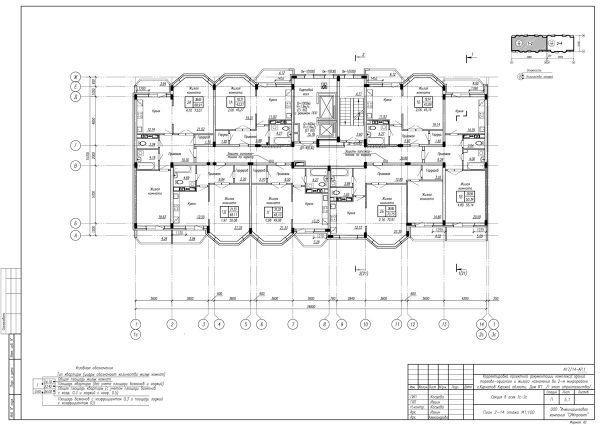

Конструктивная схема ВСЕГДА разрабатывается после согласования с Заказчиком архитектурно-планировочных решений, принятых для проектируемого здания – фасадов, поэтажных планов, высотных отметок и т.п. При этом колонны располагаются в конструкциях ограждения (наружных стенах), а также во внутренних стенах, разделяющих жилые пространства с местами общего пользования. Ригели размещаются над внутренними межквартирными стенами, которые для обеспечения звуконепроницаемости, как правило, принимаются толщиной не менее 180 мм и выполняются из ячеистых бетонов плотностью не более 600 кг/куб. метр. Таким образом, после выполнения отделочных работ ригеля и колонны, имеющие ширину не более 200 мм, в готовом к эксплуатации жилом помещении визуально не наблюдаются.

В дальнейшем осуществляется привязка к конструктивной схеме серийно выпускаемых на близлежащих заводах ЖБИ сборных железобетонных типовых лифтовых тюбингов, лестничных маршей и балок, вентиляционных каналов, сантехнических кабин.

Преимущества технологии СМКД на строительной площадке

По сравнению с прямым аналогом технологии СМКД – монолитным домостроением, сборно-монолитный каркас имеет целый ряд неоспоримых преимуществ, которые, в конечном счете, резко удешевляют строительство, а именно:

- численность основных рабочих на стройплощадке сокращается в 3-4 раза, что, в свою очередь, значительно снижает затраты на оплату труда, налогообложение, спецодежду, средства безопасности и т.п.;

- в несколько раз уменьшается комплект технологической оснастки и оборудования, необходимых для производства работ на площадке, соответственно, многократно снижаются накладные расходы, связанные с приобретением, ремонтом и амортизацией нормокомплекта;

- происходит сокращение потерь времени, связанных с технологическими простоями, обусловленными производством работ в зимнее время (например, прогрев арматуры непосредственно перед приемкой бетона в опалубку), тогда как на темпы монтажа неблагоприятные погодные условия не влияют;

- улучшение качества завершенных строительством несущих конструкций, так как при СМКД применяются готовые заводские изделия, изготовленные на высокотехнологичном импортном оборудовании с автоматическим контролем производственных процессов и прогрева за-формованных железобетонных изделий, что позволят сократить риски, связанные с некачественным выполнением этих же операций на стройплощадке;

- сокращаются непроизводственные затраты на содержание стройплощадки (охрана, затраты на электроэнергию, содержание временных дорог и т.п.), так как сокращается продолжительность строительства объекта в целом;

- в несколько раз снижается энергоемкость производства, в основном снижение энергопотребления обусловлено многократным сокращением объема монолитных конструкций и, как следствие, отказом от их дорогостоящего электропрогрева при отрицательных внешних температурах;

- снижаются безвозвратные потери основных материальных ресурсов (арматуры и бетона) на основном производстве в заводских условиях нормы потерь при изготовлении арматурных изделий и формовке конструкций сокращаются в 3-4 раза, эти технологические процессы, в отличие от стройплощадки, на 85-90% автоматизированы.

Преимущества СМКД перед альтернативными технологиями домостроения

1. Панельное домостроение.

При одинаковых показателях по себестоимости строительства и сроках возведения жилых домов, СМКД лишена главных недостатков КПД (крупнопанельное домостроение).

- очень ограниченный выбор планировочных решений

- предубеждение потенциальных покупателей к панельным домам

- отсутствие выбора фасадных решений

2. КУБ 2,5 (2,8).

В связи с применением в КУБе классических полнотелых железобетонных плит перекрытий толщиной 200 мм, стоимость перекрытий по сравнению с СМКД резко возрастает за счет кратной разницы в их стоимости по сравнению с пустотной плитой:

цена 1 м³ плит ПБ = 7500 руб./м³

цена 1 м³ плит КУБ = 2800 руб./м³

Не менее важные недостатки КУБа - применение колонн 400х400 и очень ограниченные возможности по планировкам, так как КУБ - это серия имеет узкую номенклатуру применяемых ЖБИ.

3. АРКОС.

Самый большой недостаток данной домостроительной системы - фактический запрет на ее применение во многих регионах РФ в связи с отрицательными заключениями НИИЖБ РФ, так что в России строятся жилые дома по системе АРКОС только по проектам повторного применения, прошедшим экспертизу в РБ Беларусь. Помимо этого, негативного фактора существенные ограничения накладывает применение в АРКОС монолитного ригеля сечением 250х400 мм, что ограничивает шаг колон до 5м.

Вышеперечисленные факторы значительно увеличивают стоимость каркаса в АРКОС и ухудшают потребительские качества квартир.

4. УДС (универсальна домостроительная система).

Аналог СМКД, по сути, один из его вариантов. Минимальное сечение элементов каркаса в УДС - 300 мм, что приводит к увеличению материалоемкости на 20 %, а следовательно, к удорожанию. Помимо этого, элементы каркаса в УДС ухудшают потребительские качества жилья, так как визуально наблюдаются в интерьере жилых комнат. В производстве работ УДС серьезно проигрывает СМКД из-за применения в УДС коробчатого ригеля, который при отрицательных температурах необходимо укрывать от атмосферных осадков, так как попадая в тело ригеля, влага при замерзании приводит к разрушению бетона и разрыву ригеля.

5. Кирпичное домостроение (КД).

Единственный ощутимый проигрыш КД перед СМКД – это 5-7%-ное снижение продаваемой площади жилых домов из-за неизбежной для КД толщины несущих стен 380 мм (в СМКД 250), что приводит к уменьшению прибыли от реализации проекта. Кроме того, как и у КПД, вес кирпичных домов в разы превышает вес каркасных домов, что приводит к значительному увеличению затрат на фундаменты.

6. Монолитное домостроение.

Наиболее значимый фактор, влияющий на уменьшение стоимости каркаса и перекрытий в СМКД по сравнению с монолитным каркасом - 4-5 кратное уменьшение металлоемкости и двукратное уменьшение объема бетона. Первая достигается за счет применения пустотных плит (10-15 кг/мз арматуры в ПБ против 80-120 кг/мз в монолите). Второе обусловлено увеличением класса бетона колонн до В40 и применением преднапряженных ригелей.

Немалое влияние на снижение затрат при применении СМКД оказывает многократное сокращение персонала (12 человек под краном СМКД против 30-40 человек в монолите) и оснастки (1млн. руб. в СМКД против 5 млн. руб. в монолите).

Третий фактор, косвенно влияющий на рентабельность проекта - это продолжительность строительства. В монолитном домостроении, как и в кирпичные темпы строительства в зимний период снижаются в несколько раз. Это увеличивает затраты Застройщика на обслуживание кредита. В совокупности с учетом всех вышеперечисленных факторов монолитный вариант домостроения получается значительно дороже СМКД ~ 3000-4000 руб./м².

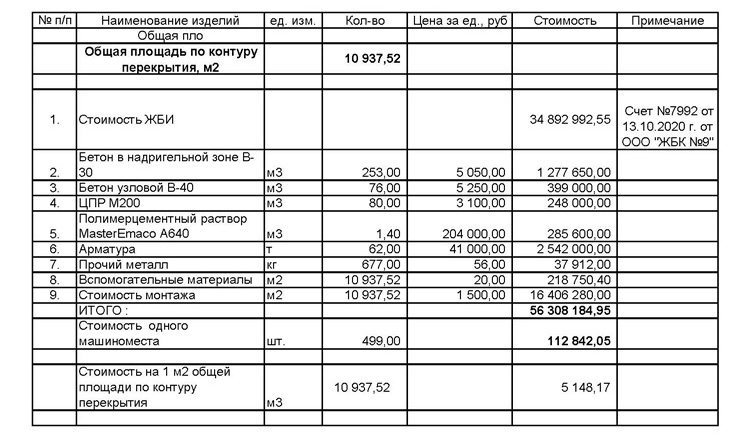

Обоснование экономической целесообразности применения СМКД в качестве альтернативы монолитному домостроению.

Стоимость монтажа каркаса здания в системе СМКД.

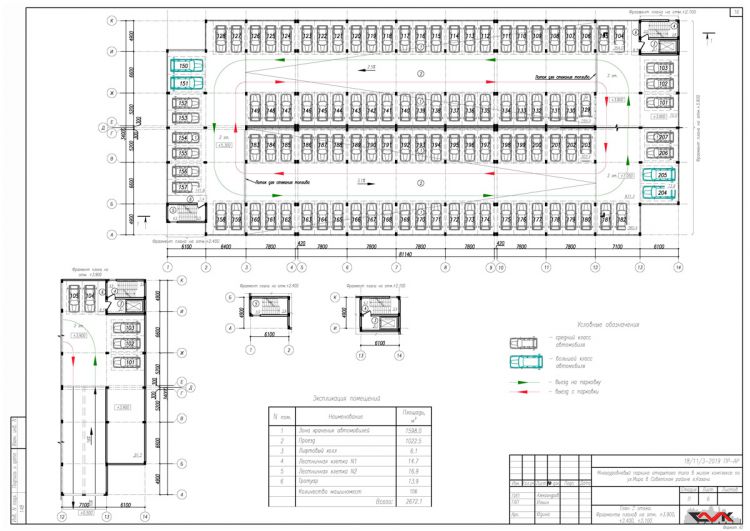

Стоимости на 1 м² общей площади на объект: многоуровневый паркинг открытого типа

в жилом комплексепо ул. Мира в Советском районе г. Казани.

Общая площадь - 12 212,7 м²

Снижение себестоимости строительства достигается совокупностью двух решающих факторов:

1. Снижение материалоемкости по бетону обеспечивается значительным снижением объема пилонов (уменьшается сечение) и перекрытий (приведения толщины пустотных плит без учета пустот 110-130 мм).

2. Многократное уменьшение расхода арматуры в перекрытиях (110-140 кг/м³ в монолитном варианте или 15-20 кг в сборном). В итоге стоимость 1 м² сборно-монолитного каркаса ниже, чем в монолитном варианте на 2000-3000 руб/м².

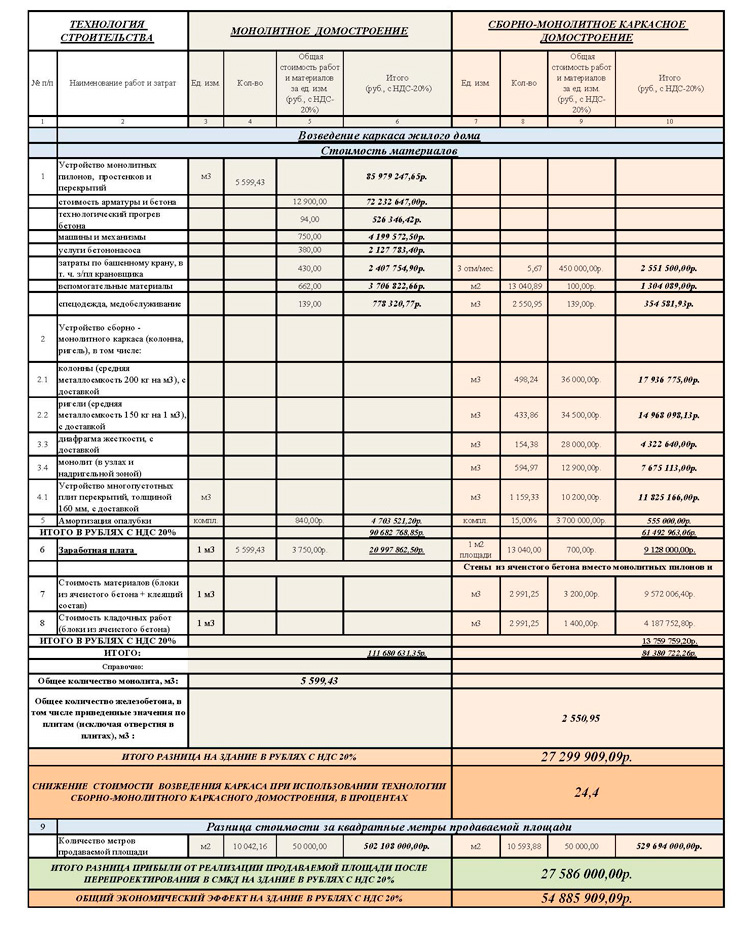

Сравнительная таблица стоимости возведения 16-этажного жилого дома,

во 2-м микрорайоне г. Курчатов Курской области.

Общая площадь здания - 13 040,89 м²

Дополнительные преимущества при использовании технологии сборно-монолитное каркасное домостроение.

1. В связи со снижением веса здания уменьшается металлоемкость фундаментов, снижение составляет около 15 %.

2. Срок монтажа здания при технологии сборно-монолитного каркасного домостроения составляет 9 месяцев. В связи с увеличением срока строительства при использовании технологии Заказчика, увеличивается стоимость услуг башенного крана на 6 месяцев х 450 000 рублей = 2 700 000 рублей.

3. В связи с уменьшением сроков строительства и снижением затрат на заработную плату рабочих снижаются накладные расходы, связанные на содержание стройплощадки, затрат на эл/энергию, воду, уменьшение численности рабочих, их проживание и проезд, оплату налогов, содержание аппарата управления, услуги связи и др.

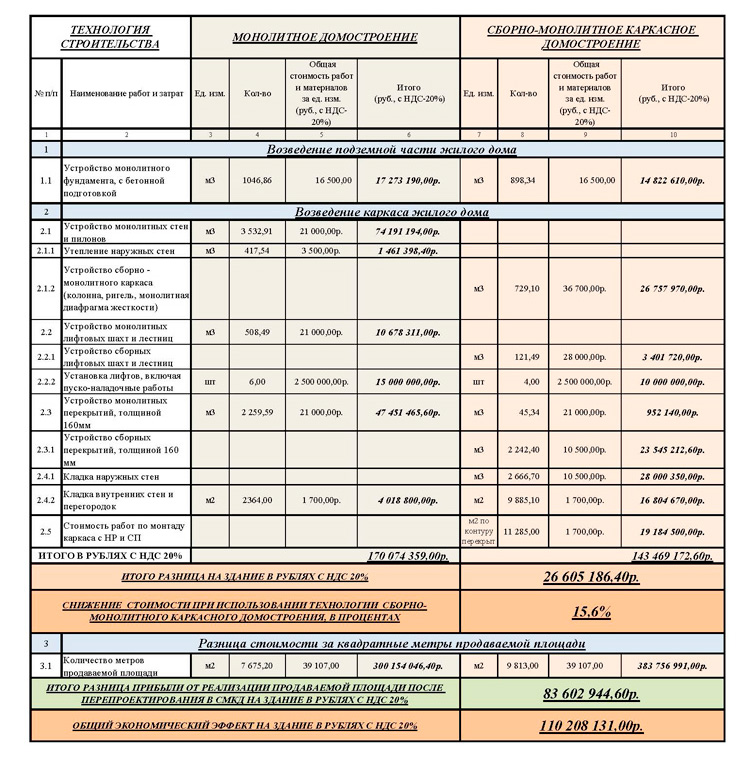

Сравнительная таблица стоимости возведения 10-этажного жилого дома поз. 12,

расположенного по адресу г. Липецк, мкрн. 29.

Продаваемая площадь: по технологии СМКД S = 9 813 м²,

по технологии монолитного домостроения S = 7 675,2 м²

Дополнительные преимущества при использовании технологии сборно-монолитное каркасное домостроение.

1. В связи со снижением веса здания уменьшается объем фундаментов, снижение составляет 14.2 %.

2. В связи с увеличением срока строительства при использовании технологии Заказчика, увеличивается стоимость услуг башенного крана 5 месяцев х 500 000 = 2 500 000 рублей.

3. При строительстве здания по технологии СМКД увеличивается так же продаваемая площадь на 2137.8 м², согласно ТЭП.

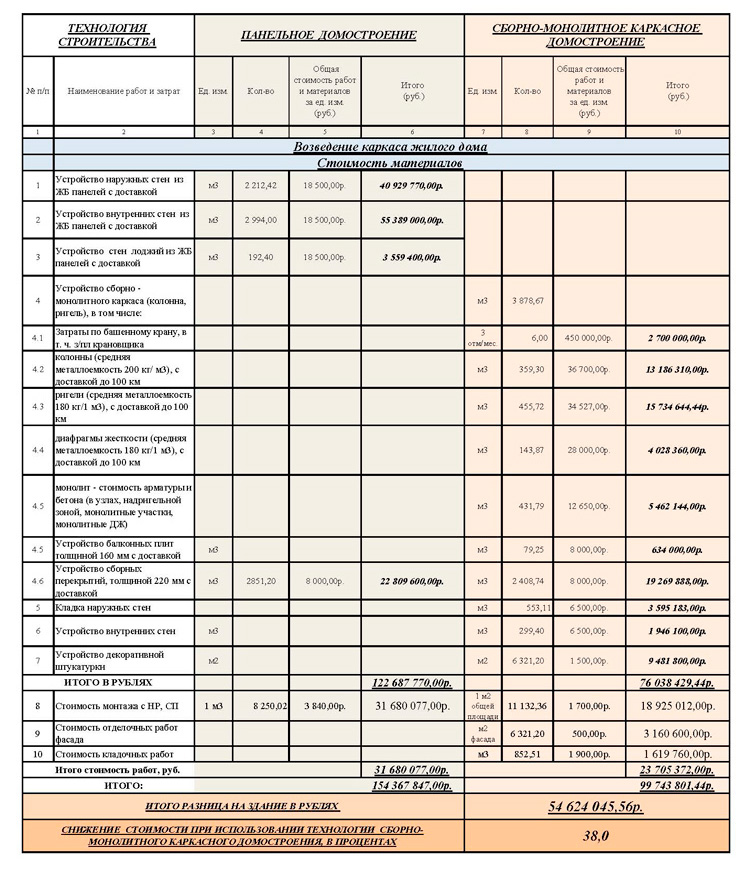

Сравнительная таблица стоимости возведения многоэтажного жилого дома,

расположенного по адресу: г. Челябинск, Металлургический район.

Продаваемая площадь - 7 795,84 м²

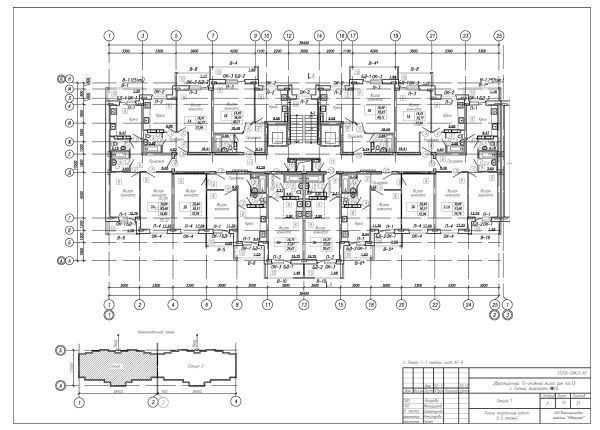

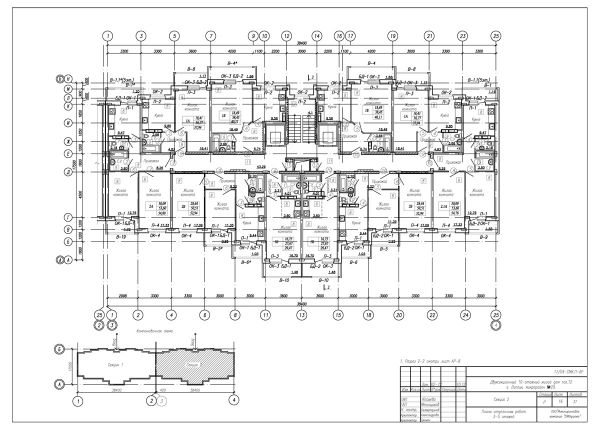

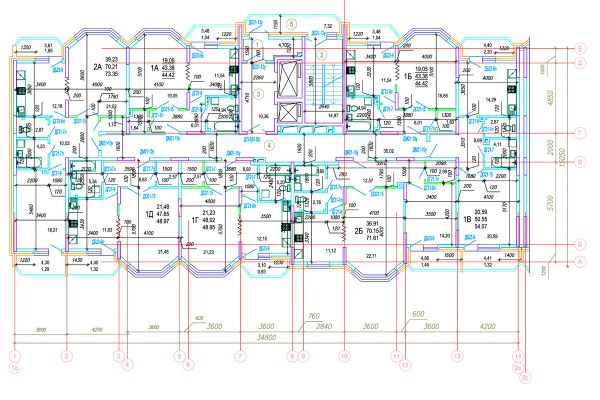

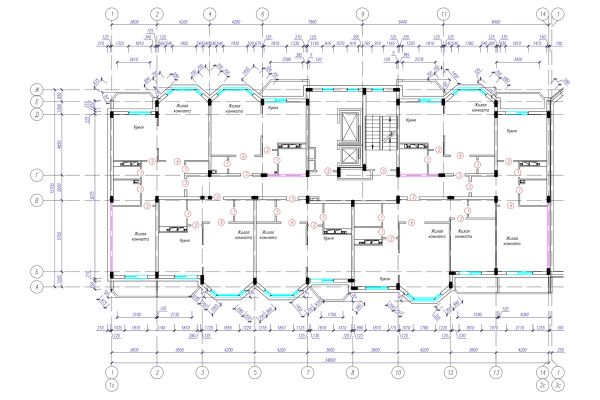

Планы типового этажа в монолитном и сборно-каркасном варианте